複合破常見(jiàn)故障排除 讓您的制砂碎石無憂

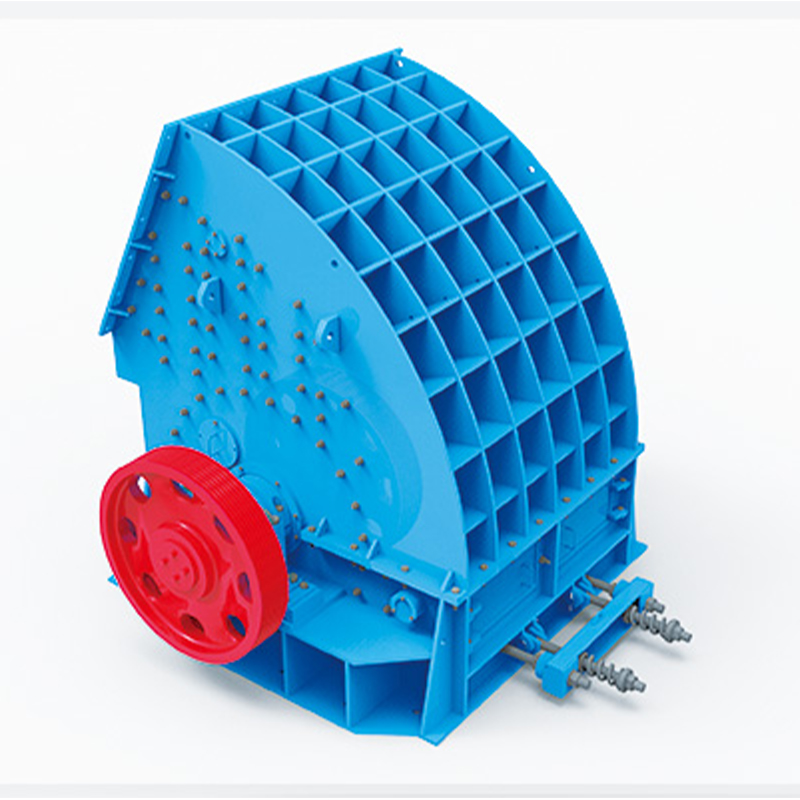

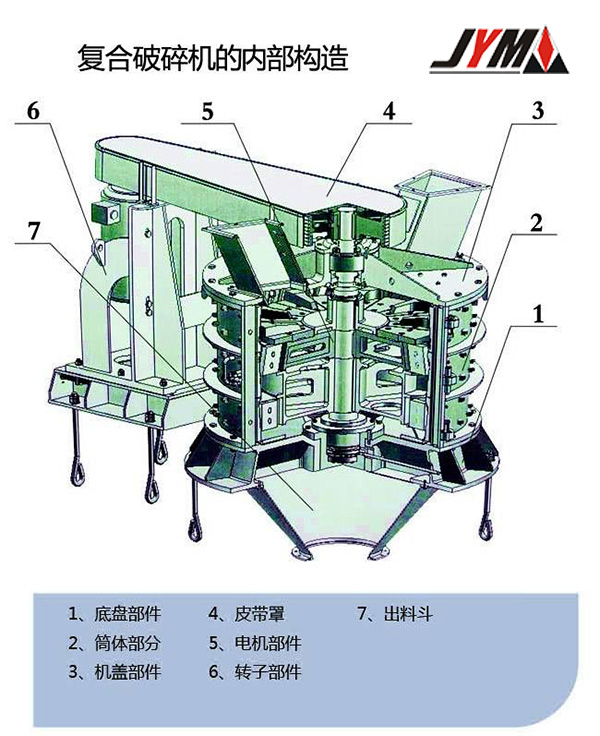

複合式破碎機(jī)是在建冶重工(gōng)結合國(guó)内外細碎技術(shù)進行優化設計(jì)而成的新産品,在PEL立式複合破碎機(jī)(該機(jī)已列入國(guó)家機(jī)械行業标準)基礎上發展處的制砂碎石設備(主要是細碎),可(kě)廣泛應用于礦山(shān)、冶金、耐材、水泥、煤炭、玻璃、陶瓷、電力等行業,是石料生(shēng)産線和制砂生(shēng)産線中的“常客”。

複合式破碎機(jī)相(xiàng)比其它類型的破碎制砂設備有很多優點,就(jiù)是占地小、投資低,在加工(gōng)非硬岩時,産能也很可(kě)觀,因此在料廠(chǎng)也是有不少應用案例。

無論是哪一種機(jī)器設備,在運行中都(dōu)可(kě)能發生(shēng)小故障,複合破也是如(rú)此,若能夠及時排除,也不會耽擱生(shēng)産時間,因此對于常見(jiàn)的小故障,現場管理(lǐ)人(rén)員(yuán)是有必要了解排除方法的。下面将列出複合破的兩項故障排除方法:

1、軸承問(wèn)題

軸承損壞主要由轉子或軸承的安裝不平衡,軸承的密封圈老化、磨損後進入灰粉,轉子高速運行過程中局部受力,軸承潤滑不夠等因素造成。受工(gōng)作(zuò)環境和工(gōng)作(zuò)方式的限制,要求采用規定的配合系數;安裝時還(hái)要注意轉子的平衡安裝,一般采用具有承載能力強、調心性能好的軸承作(zuò)爲轉子軸承,在選取軸承的計(jì)算壽命應以5000-10000h爲宜。

解決辦法:由于複合破碎機(jī)的工(gōng)作(zuò)環境和工(gōng)作(zuò)方式限制,軸承外圈與軸承座孔及軸承内圈與軸頸的配合要求與普通設備不同,要求采用規定的配合系數。安裝時還(hái)要注意轉子的平衡安裝。要定期給軸承加潤滑油,保證金屬硬塊等不進人(rén)複合破碎機(jī)中,以免轉子和軸承局部受強力而損壞,進而造成錘頭的破壞。另外,要注意更換失效嚴重的錘頭,以免質量不同的錘頭在高速運轉中産生(shēng)不同的離(lí)心力使轉子和軸承運轉中受力不平衡而磨損。

另外,複合式破碎機(jī)軸承過熱(rè)情況,主要由潤滑脂不足、潤滑脂過多、潤滑脂污穢變質、軸承損壞等原因造成。首先要檢查潤滑脂是否充足,要定期加注适量潤滑脂,标準來(lái)講潤滑脂應充滿軸承座容積的50%;其次、要注意軸承的日(rì)常清洗與保養,更換潤滑脂。如(rú)果磨損嚴重請(qǐng)更換軸承。

2、錘頭失效

石灰的破碎功能主要是由複合破碎機(jī)的錘頭和襯闆與石灰發生(shēng)一系列的打擊、撞擊、剪切、擠壓等受力作(zuò)用來(lái)實現。錘頭是其中主要的易磨損件(jiàn),經過一定時間的工(gōng)作(zuò),錘頭的工(gōng)作(zuò)面就(jiù)會受到破壞,使表面形狀發生(shēng)變化,此時錘頭與襯闆的間隙(一般要求在10mm以下)增大(dà),相(xiàng)互間産生(shēng)的摩擦力大(dà)大(dà)減小,這是錘頭磨損失效的主要形式。

解決辦法:錘頭的失效是不可(kě)避免的,隻能盡可(kě)能的提高錘頭的有效使用時間。首先要保證進入複合破碎機(jī)的石灰的精度,避免金屬硬塊等雜物件(jiàn)進人(rén)複合破碎機(jī)損壞錘頭或襯闆。其次,采用耐磨損的材料如(rú)高碳錳合金鑄鋼或鑲鑄白(bái)口鐵之類的高耐磨材料作(zuò)爲錘頭材質,提高錘頭的耐磨系數,減少更換的次數一般情況下的失效也可(kě)以通過調節錘頭來(lái)達到目的。破碎機(jī)技術(shù)參數也會影(yǐng)響錘頭的使用壽命,其中主要的是轉子的功率和轉速。它們不僅關系到破碎機(jī)的生(shēng)産能力,也關系到錘頭沖擊硬化的程度。錘頭沖擊硬化程度良好,其使用壽命就(jiù)會有所延長。發現錘頭磨損失效嚴重,要及時更換或修複,以保證破碎石灰的正常能力。